Szerver/Üzlet

Sulaki - 2020-10-28

Automatizálás együttműködő alkalmazásokkal

Elmondhatjuk, hogy jelenleg a gépkiszolgálást jobbára még mindig emberek végzik, azonban a robotok kezdik forradalmasítani a gyártási folyamatok ezen monoton területét is.

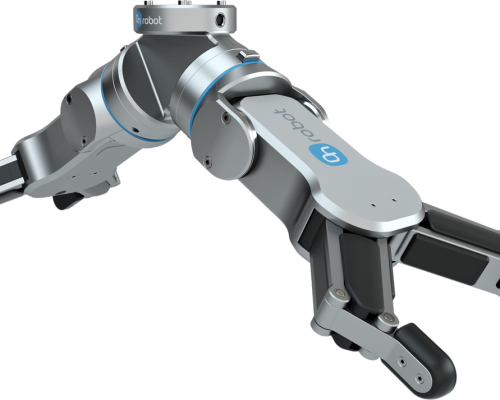

A robotok (illetve kobotok, amelyek az emberekkel együttműködésben dolgoznak) hatásosabban és költséghatékonyabban képesek kiszolgálni a gépeket, és az innovatív end-of-arm tooling (EOAT), azaz a robotkar végére rögzíthető eszközök segítségével a legtöbb gépkiszolgáló folyamatot automatizálni lehet. Miután a robotkar felveszi az érkező anyagot, elszállítja azt a géphez, ott pedig pontosan adagolja. A robot kapcsolatban áll a géppel, és így tudja, hogy az mikor végzett a megmunkálással, és mikor lehet eltávolítani a végterméket.

Az együttműködő EOAT kiegészítők telepítése gyors és egyszerű, alkalmazásuk pedig nagymértékben testre szabható, mivel a gripperek által kifejtett erő és a befogás mértéke egyaránt állítható. A hatékonyságnak és az alacsony működési költségeknek köszönhetően a vállalatok a befektetés gyors, akár pár hónap alatti megtérülésével számolhatnak. Ez az együttműködő alkalmazási megközelítés a gyártóipar valamennyi szektorán belül egyre népszerűbbé válik. Továbbá, a technológia rendkívül rugalmas és a robotikai üzemeltetőknek csak minimális képzésre van szükségük, amellyel időt és pénzt is megtakaríthatnak. Az együttműködő robotok használatának tervezésekor a legfontosabb tényező a megfelelő EOAT egységek kiválasztása. Ezek lehetővé teszik az automata karok számára, hogy különféle anyagokat mozgassanak, és ellássanak olyan alapvető feladatokat, mint például a tárgyak CNC gépbe való adagolása. A gépkiszolgáláshoz legalkalmasabb eszköz a robotok által használt duális gripper. Ezeket a robotkarok végére könnyedén rögzíthető ipari megfogókat együttműködő alkalmazások számára tervezték, beleértve a gépkiszolgálást, az áthelyező műveleteket, a csomagolást a raklapozást, és az összeszerelést.

Néhány valódi példa az automatizált gépkiszolgálásra

A fentieket figyelembe véve a japán SANMATSU az OnRobot együttműködő alkalmazásaival automatizálta széleskörű, high-mix/low-volume (HMLV) gyártását.

A magas termékváltozattal és alacsony mennyiséggel dolgozó SANMATSU gyártóvállalat hamar észrevette, hogy a társadalom részéről egyre nagyobb az igény a HMLV gyártásra, így egy eredeti üzleti modellt alakított ki, amely a kis tételben történő szerződött gyártásra fókuszál. A vállalat által középpontba helyezett megközelítés teljes mértékben a megrendeléshez igazítja a gyártást, és egyszerre egy tételre összpontosít. Viszont ahhoz, hogy a különböző méretű, alakú és funkciójú áru esetén termékenként haladva lehessen kielégíteni az ügyféligényeket, a gyártási folyamatot nem egyszer át kell alakítani. A termelés egyszerűsítéséhez és a gyártási költségek csökkentéséhez így komoly lépésekre van szükség.

A forgácsoló folyamatok hatékonyabbá tételének érdekében a vállalat két gépi eszközét egy fejlett megmunkáló központra (MK) cserélte. Az MK-nak 5 és 10 perc közti időre van szüksége ahhoz, hogy végezzen egy munkadarabbal. Ez azt jelenti, hogy minden 5-10 percben egy új egység kerül a gépbe, mivel a megmunkált tárgy elhagyja az állomást, helyére pedig egy új kerül. Az MK működése közben egy dolgozónak a közelben kell maradnia, hogy elvegye és behelyezze a munkadarabokat. A SANMATSU vezérigazgatója, Tetsuro Tanabe elmagyarázza, miért döntöttek az automatizálás mellett: „Innovációra volt szükségünk ahhoz, hogy ki tudjuk használni az MK magas teljesítményét, és eközben csökkenteni is szerettük volna a munkaórákat. Így határoztuk el, hogy automatizált gépkiszolgálást lehetővé tevő együttműködő alkalmazásokkal fogunk dolgozni, amelyek adagolják és eltávolítják a munkadarabokat a megmunkáló központunkban.”

A megoldást az OnRobot együttműködő alkalmazása jelentette, amely során egy RG6 duális gripper zökkenőmentesen dolgozik együtt egy kobottal, ami lehetővé teszi, hogy az emberek biztonságosan dolgozhassanak annak közvetlen közelében, valamint a kezdeti befektetés is alacsony marad, mivel nincs szükség biztonsági kerítés kialakítására. 160 mm-es maximális befogásával és 6 kg-os teherbíró képességével a duális gripper különféle méretű és súlyú tárgyak kezelésére is képes. És mivel két gripperével egyszerre képes a munkadarabok adagolására és eltávolítására, az RG6 nagymértékben növeli a hatékonyságot annak köszönhetően, hogy gyorsabban képes kiszolgálni a megmunkáló központot, aminek így csökken az állásideje. Az OnRobot együttműködő alkalmazásai és a robotkar végére szerelhető gripperei nagyfokú rugalmassággal és alkalmazkodóképességgel látják el a gyárterületeket, így nagymértékben hozzájárulnak a HMLV gyártás sikeréhez. Azzal, hogy a vállalat automatizálta a megmunkáló központot érintő gépkiszolgálását, 10%-al csökkentek a gyártási költségei. „Az együttműködő robotok és alkalmazások telepítésének igazán nagy hatása lehet, főleg azok a kis- és közepes méretű vállalkozások esetében, amelyek fejlett HMLV gyártással dolgoznak” – vélekedett a vezérigazgató a technológiáról.

A SANMATSU gripper alkalmazása ebben a videóban tekinthető meg.

A robotok (illetve kobotok, amelyek az emberekkel együttműködésben dolgoznak) hatásosabban és költséghatékonyabban képesek kiszolgálni a gépeket, és az innovatív end-of-arm tooling (EOAT), azaz a robotkar végére rögzíthető eszközök segítségével a legtöbb gépkiszolgáló folyamatot automatizálni lehet. Miután a robotkar felveszi az érkező anyagot, elszállítja azt a géphez, ott pedig pontosan adagolja. A robot kapcsolatban áll a géppel, és így tudja, hogy az mikor végzett a megmunkálással, és mikor lehet eltávolítani a végterméket.

Az együttműködő EOAT kiegészítők telepítése gyors és egyszerű, alkalmazásuk pedig nagymértékben testre szabható, mivel a gripperek által kifejtett erő és a befogás mértéke egyaránt állítható. A hatékonyságnak és az alacsony működési költségeknek köszönhetően a vállalatok a befektetés gyors, akár pár hónap alatti megtérülésével számolhatnak. Ez az együttműködő alkalmazási megközelítés a gyártóipar valamennyi szektorán belül egyre népszerűbbé válik. Továbbá, a technológia rendkívül rugalmas és a robotikai üzemeltetőknek csak minimális képzésre van szükségük, amellyel időt és pénzt is megtakaríthatnak. Az együttműködő robotok használatának tervezésekor a legfontosabb tényező a megfelelő EOAT egységek kiválasztása. Ezek lehetővé teszik az automata karok számára, hogy különféle anyagokat mozgassanak, és ellássanak olyan alapvető feladatokat, mint például a tárgyak CNC gépbe való adagolása. A gépkiszolgáláshoz legalkalmasabb eszköz a robotok által használt duális gripper. Ezeket a robotkarok végére könnyedén rögzíthető ipari megfogókat együttműködő alkalmazások számára tervezték, beleértve a gépkiszolgálást, az áthelyező műveleteket, a csomagolást a raklapozást, és az összeszerelést.

Néhány valódi példa az automatizált gépkiszolgálásra

A fentieket figyelembe véve a japán SANMATSU az OnRobot együttműködő alkalmazásaival automatizálta széleskörű, high-mix/low-volume (HMLV) gyártását.

A magas termékváltozattal és alacsony mennyiséggel dolgozó SANMATSU gyártóvállalat hamar észrevette, hogy a társadalom részéről egyre nagyobb az igény a HMLV gyártásra, így egy eredeti üzleti modellt alakított ki, amely a kis tételben történő szerződött gyártásra fókuszál. A vállalat által középpontba helyezett megközelítés teljes mértékben a megrendeléshez igazítja a gyártást, és egyszerre egy tételre összpontosít. Viszont ahhoz, hogy a különböző méretű, alakú és funkciójú áru esetén termékenként haladva lehessen kielégíteni az ügyféligényeket, a gyártási folyamatot nem egyszer át kell alakítani. A termelés egyszerűsítéséhez és a gyártási költségek csökkentéséhez így komoly lépésekre van szükség.

A forgácsoló folyamatok hatékonyabbá tételének érdekében a vállalat két gépi eszközét egy fejlett megmunkáló központra (MK) cserélte. Az MK-nak 5 és 10 perc közti időre van szüksége ahhoz, hogy végezzen egy munkadarabbal. Ez azt jelenti, hogy minden 5-10 percben egy új egység kerül a gépbe, mivel a megmunkált tárgy elhagyja az állomást, helyére pedig egy új kerül. Az MK működése közben egy dolgozónak a közelben kell maradnia, hogy elvegye és behelyezze a munkadarabokat. A SANMATSU vezérigazgatója, Tetsuro Tanabe elmagyarázza, miért döntöttek az automatizálás mellett: „Innovációra volt szükségünk ahhoz, hogy ki tudjuk használni az MK magas teljesítményét, és eközben csökkenteni is szerettük volna a munkaórákat. Így határoztuk el, hogy automatizált gépkiszolgálást lehetővé tevő együttműködő alkalmazásokkal fogunk dolgozni, amelyek adagolják és eltávolítják a munkadarabokat a megmunkáló központunkban.”

A megoldást az OnRobot együttműködő alkalmazása jelentette, amely során egy RG6 duális gripper zökkenőmentesen dolgozik együtt egy kobottal, ami lehetővé teszi, hogy az emberek biztonságosan dolgozhassanak annak közvetlen közelében, valamint a kezdeti befektetés is alacsony marad, mivel nincs szükség biztonsági kerítés kialakítására. 160 mm-es maximális befogásával és 6 kg-os teherbíró képességével a duális gripper különféle méretű és súlyú tárgyak kezelésére is képes. És mivel két gripperével egyszerre képes a munkadarabok adagolására és eltávolítására, az RG6 nagymértékben növeli a hatékonyságot annak köszönhetően, hogy gyorsabban képes kiszolgálni a megmunkáló központot, aminek így csökken az állásideje. Az OnRobot együttműködő alkalmazásai és a robotkar végére szerelhető gripperei nagyfokú rugalmassággal és alkalmazkodóképességgel látják el a gyárterületeket, így nagymértékben hozzájárulnak a HMLV gyártás sikeréhez. Azzal, hogy a vállalat automatizálta a megmunkáló központot érintő gépkiszolgálását, 10%-al csökkentek a gyártási költségei. „Az együttműködő robotok és alkalmazások telepítésének igazán nagy hatása lehet, főleg azok a kis- és közepes méretű vállalkozások esetében, amelyek fejlett HMLV gyártással dolgoznak” – vélekedett a vezérigazgató a technológiáról.

A SANMATSU gripper alkalmazása ebben a videóban tekinthető meg.